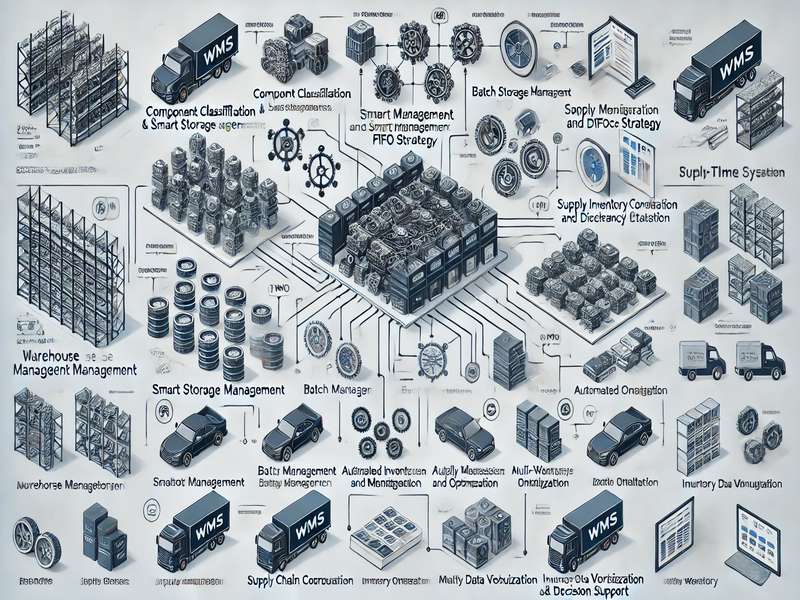

汽车发动机的仓库管理系统(WMS)在优化物料管理、提高生产效率和降低成本方面起着重要作用。由于发动机制造过程中涉及大量的零部件和复杂的供应链管理,WMS系统在管理过程中面临着许多难点。以下是汽车发动机WMS系统的管控难点分析及其解决方案。

在汽车发动机制造过程中,WMS系统面临以下主要难点:

问题:汽车发动机制造涉及大量的零部件和原材料,包括铸件、曲轴、连杆、缸体、缸盖、密封件等。这些零部件的规格、批次、供应商和质量状态各不相同,仓库存储和检索管理复杂。

影响:容易出现库存数据不准确、库存积压或缺货、拣选效率低下等问题,影响生产的连续性和成本控制。

问题:发动机生产对零部件的质量和稳定性要求严格,需要实现先进先出(FIFO)管理和严格的批次管理。然而,由于仓库操作的复杂性,常常难以实现准确的批次跟踪和库存管理。

影响:可能导致库存老化、质量问题无法追溯,甚至引发大规模召回事件,增加质量风险和成本。

问题:发动机生产中,供应链较为复杂,涉及多个供应商和物流环节。不同批次和不同质量状态的零部件需要实时协调和优化管理。供应链中的不确定性增加了库存管理的难度。

影响:供应链协调不畅,容易导致生产延误、库存过多或短缺、物流成本增加等问题。

问题:由于库存种类繁多,库存盘点和差异分析通常需要较多时间和人力投入,容易出现盘点误差和数据滞后。

影响:库存数据不准确,难以及时调整生产计划和物料补给策略,影响生产效率和成本。

问题:大型发动机制造企业通常设有多个仓库和区域,不同仓库之间的物料协调和管理需要高效的调度和信息共享机制。

影响:不同仓库之间的信息不对称和管理不协调,可能导致重复采购、库存浪费或生产物料短缺。

为了解决上述难点,汽车发动机制造企业可以通过以下解决方案优化WMS系统的管理流程:

策略:利用WMS系统对零部件进行智能分类和存储管理,确保库存数据的准确性和存储空间的优化利用。

举措:

采用条形码、RFID等技术实现零部件的自动识别和信息化管理,快速定位和识别物料位置。

根据零部件的特性和使用频率,优化仓库布局和存储策略(如ABC分类、动态货位分配等),提高拣选效率。

策略:通过WMS系统实现对所有零部件的批次管理和先进先出(FIFO)策略,确保质量稳定性和可追溯性。

举措:

建立批次管理规则,系统自动提醒和引导库管员按照FIFO原则进行拣货和发货操作。

结合生产计划和订单需求,动态调整批次管理策略,优化库存周转率,减少库存老化和过期风险。

策略:通过WMS系统与ERP、MES等系统集成,实现供应链的协同与库存优化。

举措:

实现与供应商的实时数据共享和订单协同,优化采购计划和供应链物流,减少库存不确定性。

使用大数据分析和预测模型,对库存需求进行精准预测和优化,合理设定安全库存水平,降低库存成本。

策略:利用自动化设备和数字化工具进行库存盘点和差异分析,提高盘点效率和准确性。

举措:

部署移动终端、手持扫描仪和自动盘点机器人,实现实时库存盘点和差异分析。

使用大数据分析工具,生成库存差异报告,及时发现和处理库存异常情况,确保库存数据的准确性。

策略:通过WMS系统实现多仓库和多区域的统一管理和调度,优化仓储资源利用和物流成本。

举措:

实现多个仓库之间的实时数据共享和调度协同,支持跨区域的库存平衡和调拨管理。

部署智能调度系统,优化物料的进出库和运输路径,提高多仓库管理的灵活性和效率。

策略:建立库存数据的可视化平台和智能决策支持系统,支持库存管理的实时监控和优化调整。

举措:

使用BI(商业智能)工具,实时生成库存监控和分析报表,支持管理层的库存决策。

通过数据可视化技术,直观展示库存状态、物料流动和供应链动态,提升决策的准确性和效率。

通过有效的WMS系统实施,汽车发动机制造企业可以显著提高仓库管理的效率和准确性,优化库存水平,降低运营成本,增强供应链的协同能力和响应速度。企业在实施WMS系统时,应结合自身的生产特点和仓储管理需求,制定合理的实施策略,确保系统的成功上线和持续优化