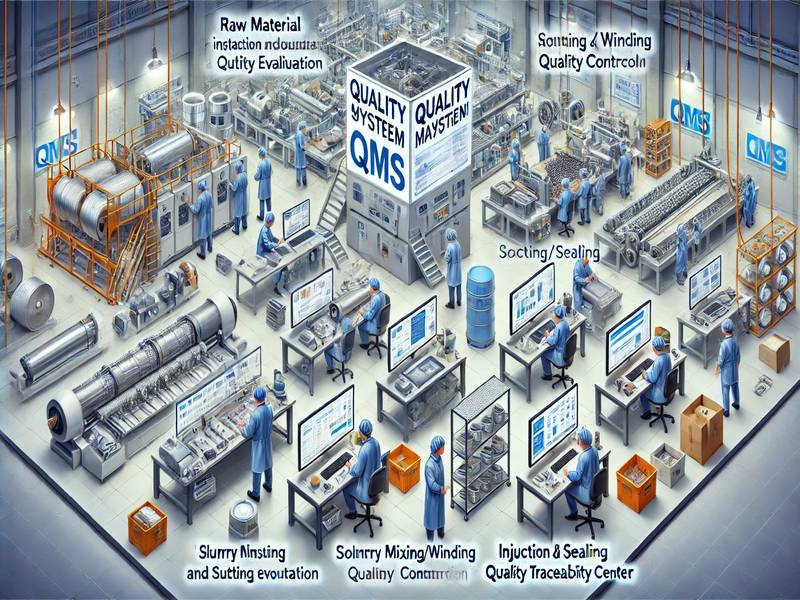

电池电芯厂的质量管理系统(QMS)在保障电池电芯生产质量和安全性方面至关重要。由于电池电芯的制造过程复杂,包括原材料处理、浆料混合、涂布、辊压、分切、叠片/卷绕、组装、注液、封装和测试等多个环节,每个环节都有可能出现质量问题。以下是电池电芯生产过程中容易出问题的环节及其解决方案。

在电池电芯制造过程中,以下是一些容易出现质量问题的关键环节:

问题:原材料(如正负极材料、隔膜、电解液等)的质量直接影响电芯的性能和寿命。如果原材料供应商质量不稳定或入厂检测不严格,容易导致材料不合格品流入生产。

影响:可能导致电芯容量不足、自放电率高、循环寿命短等问题,甚至引发安全风险。

问题:浆料的混合过程对颗粒的均匀分布、浓度、粘度和温度等要求严格。涂布过程中,如果涂布厚度不均或涂布边缘有毛刺等问题,会影响电池的一致性和性能。

影响:电极片厚度不均、内阻增加,导致电芯性能不一致,可能造成局部过热和安全隐患。

问题:辊压工艺不稳定,压力、速度等参数不一致,容易导致电极片密度不均。分切过程中,如果刀具不锋利或操作不规范,容易产生毛刺或切边不平整。

影响:辊压不良会导致电芯内阻增加,分切不良会导致短路或安全问题。

问题:叠片和卷绕工艺对设备精度和操作要求很高,任何偏差(如对齐不准、张力控制不稳定)都会影响电芯的均匀性和安全性。组装过程中,如果极耳焊接不牢固,电芯封装不良,容易导致漏液或电性能降低。

影响:叠片或卷绕不良会导致电芯电流分布不均,焊接和封装不良可能导致漏液、鼓包、起火等安全隐患。

问题:注液过程中,电解液量的控制、均匀性和注液速度都需要精准控制。封装环节如果密封不严或存在微漏,电解液会泄漏或渗透。

影响:注液不良会影响电芯的电化学性能和寿命,封装不良则可能导致电芯失效或安全事故。

问题:成品检测是保证电芯出厂质量的最后一道关卡,但由于批量大、测试项目繁多,容易出现漏检或检测不彻底的情况。

影响:未能及时发现隐患,导致不良品进入市场,造成客户投诉或召回,影响品牌声誉。

为了应对上述问题,电池电芯制造企业可以通过实施一个全面的QMS系统来提高生产质量管理的效率和效果。以下是QMS系统在改进质量管理方面的核心解决方案:

策略:通过QMS系统加强原材料的质量检测和供应商的质量管理,确保原材料的稳定性和一致性。

举措:

实施入厂原材料的自动化检测和数据采集,建立原材料质量档案和统计过程控制(SPC)分析。

建立供应商质量评估体系,定期进行供应商审核和评估,确保供应链质量的可靠性。

策略:通过QMS系统实时监控浆料混合、涂布、辊压、分切等工艺参数,确保生产过程的稳定性和产品质量的一致性。

举措:

部署IoT传感器和自动化设备,实时采集关键工艺参数(如温度、湿度、浓度、压力等),并设置预警机制。

结合历史数据分析和机器学习算法,优化工艺参数设置,建立过程控制模型,提高生产一致性。

策略:通过QMS系统的设备管理模块,实现设备的实时监控和预测性维护,减少设备故障和工艺不稳定的风险。

举措:

部署设备管理系统(如EAM系统)与QMS系统集成,实时监控设备运行状态和关键工艺参数,自动生成设备维护计划。

通过设备历史数据分析,优化设备的维护策略和保养周期,减少设备故障和停机时间。

策略:通过QMS系统优化叠片、卷绕和组装工序的管理和控制,提高工艺稳定性和产品一致性。

举措:

部署高精度的在线检测设备,对叠片和卷绕的对齐精度、张力控制进行实时监控和调整。

实施自动化焊接和封装设备,减少人工操作误差,确保封装的完整性和密封性。

策略:通过QMS系统加强注液和封装过程的精细化管理,确保电芯的化学性能和密封可靠性。

举措:

部署自动化注液设备,精准控制注液量和速度,并实时监控注液过程的均匀性。

使用激光焊接和密封检测技术,确保电芯的密封性和安全性,防止漏液和微漏的发生。

策略:通过QMS系统实现成品电芯的全流程检测和质量追溯,确保产品质量的可靠性和可追溯性。

举措:

部署自动化检测设备,覆盖电芯的容量测试、内阻测试、安全测试等所有检测项目,防止漏检和错检。

建立质量追溯系统,记录每一批次电芯的生产和检测数据,快速定位和处理质量问题,减少不良品流入市场的风险。

成功实施电池电芯厂的QMS系统需要全面的规划和逐步推进,以下是QMS系统的实施步骤与策略:

需求分析与系统设计:详细调研企业现有的生产和质量管理流程,明确QMS系统的需求,设计系统架构和功能模块。

系统开发与集成:开发QMS系统的各个功能模块,并与ERP、MES等系统进行数据集成,确保生产、质量、设备等数据的共享和一致性。

设备与人员数字化改造:为关键设备安装传感器和智能终端,实现设备的实时监控和操作人员的数字化管理,确保数据的实时采集和监控。

系统测试与优化:在系统上线前,进行全面的功能测试和性能优化,确保系统的稳定运行,及时发现和解决潜在问题。

员工培训与系统上线:对生产、质量、设备等相关人员进行QMS系统的使用培训,确保他们能够熟练掌握系统的操作,逐步实现系统上线。

数据分析与质量改进支持:建立数据分析平台和报表系统,支持管理层的质量改进和智能决策。

持续优化与改进:根据实际运行情况和用户反馈,持续优化QMS系统的功能和性能,并结合最新技术进行系统升级。

通过有效的QMS系统实施,电池电芯制造企业可以显著提升生产全过程的质量管理水平,实现产品质量的一致性和可靠性,提高客户满意度和品牌竞争力。企业在实施QMS系统时,应结合自身的生产特点和质量管理需求,进行全面规划和逐步推进,确保系统的成功上线和持续优化。