钣金工厂的MES(制造执行系统)之现场计划管理系统是MES系统中的重要模块,专门用于优化生产计划和资源调度,从而实现车间生产的高效管理。以下是钣金MES系统中现场计划管理系统的核心功能和作用:

现场计划管理系统可以根据工单的优先级、生产资源的实际可用性(如设备、人员、物料等),生成并动态调整生产计划。由于钣金加工涉及到多个不同的工序(如激光切割、冲压、折弯、焊接等),实时调整计划确保每个工序能够按时开始并完成,避免资源浪费和瓶颈问题。

作用:

自动生成每日、每周甚至每月的生产计划;

根据设备状态(是否维修或故障)、人员排班、物料供应情况,实时调整计划;

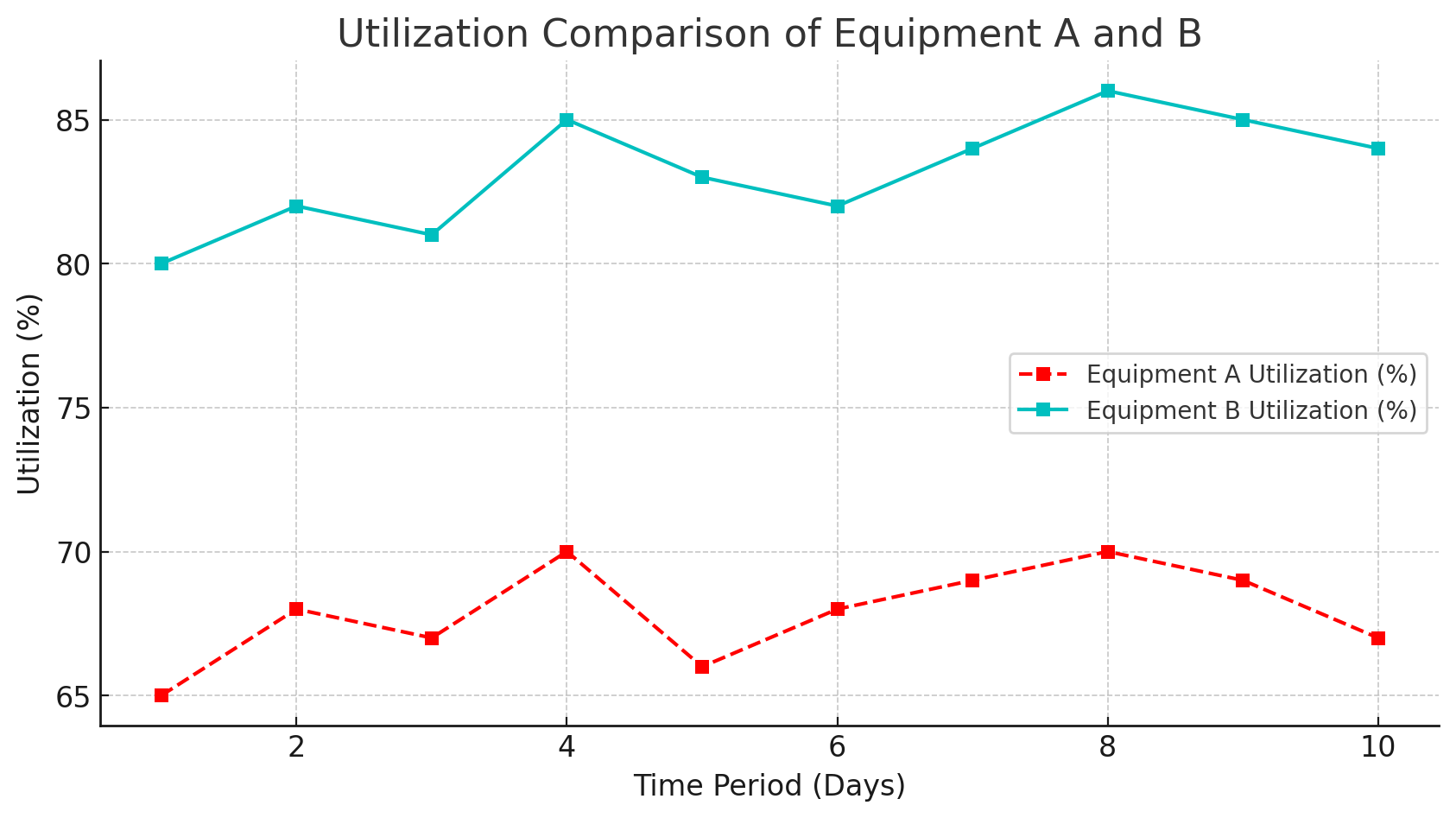

提升资源利用率,减少空转和等待时间。

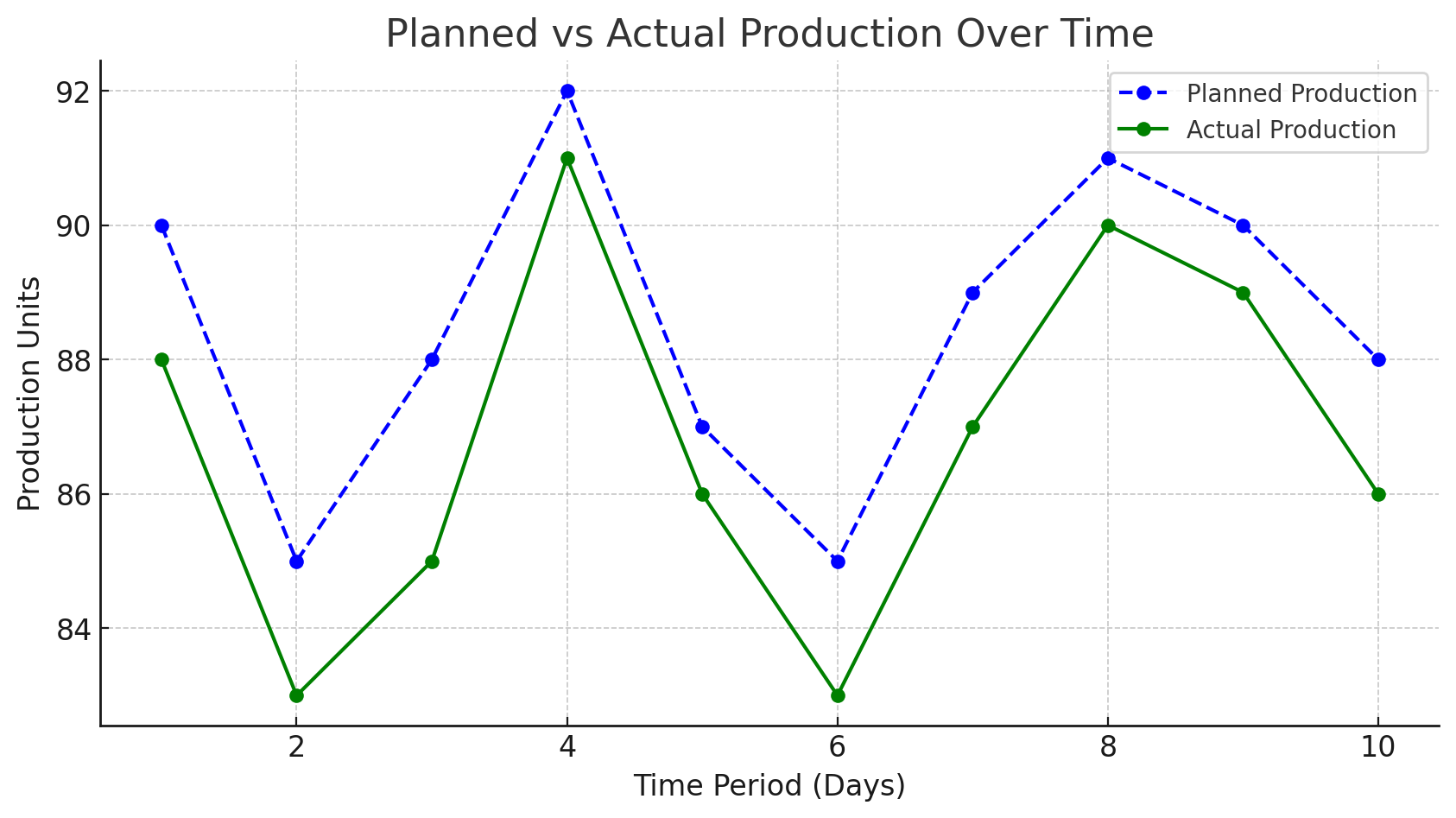

通过现场计划管理系统,生产进度可以在车间显示屏或管理端以图表或仪表盘的形式实时跟踪。每个工单从开始到完成的进度、当前所在工序、预计完成时间等信息一目了然。

作用:

实时监控生产任务的完成情况,及时发现延迟或异常;

车间管理人员可以通过该系统快速了解订单的生产状态,并采取及时调整措施;

提高信息透明度,减少信息滞后带来的沟通问题。

钣金加工中,不同设备和工序有不同的工艺要求,现场计划管理系统可以根据订单的工艺路线要求,智能分配资源。例如,当某工单需要激光切割设备时,系统会优先分配状态良好、且工序任务较少的设备,并安排经验丰富的操作人员。

作用:

优化设备使用率,减少设备闲置或过载;

确保生产的平衡性,避免某些工序成为瓶颈;

合理调度操作人员,确保合适的人在合适的岗位上工作。

钣金生产需要消耗大量的原材料,物料的供应直接影响生产计划的执行。现场计划管理系统能够与物料管理模块无缝对接,确保生产计划能够基于现有库存情况生成,并提前预警物料短缺的情况。

作用:

确保物料供应与生产计划的匹配,避免因物料短缺导致的生产中断;

根据物料消耗量预测需求,提前进行物料采购;

减少过量采购导致的库存积压,优化资金使用。

在钣金加工的多道工序中,某些工序可能会成为生产瓶颈,导致其他工序延误。现场计划管理系统可以通过数据分析,发现哪一道工序的设备或人员效率低下,从而进行生产优化。

作用:

找出并优化生产瓶颈,平衡各工序的生产负荷;

提高整体生产效率,缩短生产周期;

提供数据支持,用于后续工艺路线的优化和设备升级决策。

当工厂同时处理多个订单时,MES现场计划管理系统能够根据订单的交货日期、客户需求以及订单价值,自动调整工单的优先级。系统可以根据预设的规则动态调整优先级,确保重要订单能够按时完成。

作用:

确保紧急订单优先处理,满足客户需求;

优化生产排程,平衡交货时间与资源分配;

避免因人为调度错误导致的生产混乱或交付延迟。

MES现场计划管理系统能够生成各种生产报表,包括设备利用率、生产周期、工单完成情况等。这些报表为管理者提供了精确的数据支持,便于决策和生产优化。

作用:

为管理层提供详细的生产数据,帮助优化生产流程;

根据历史数据分析,预测未来的生产趋势和需求;

为持续改进提供依据,提升整体运营效率。

钣金MES系统中的现场计划管理系统通过生产计划的优化、实时调度、瓶颈分析等功能,能够有效提升钣金工厂的生产效率,减少生产延误,并保证产品质量。它是现代智能制造的重要工具,通过数据化、信息化的手段,帮助钣金工厂实现生产透明化、资源最优化以及订单准时交付的目标。